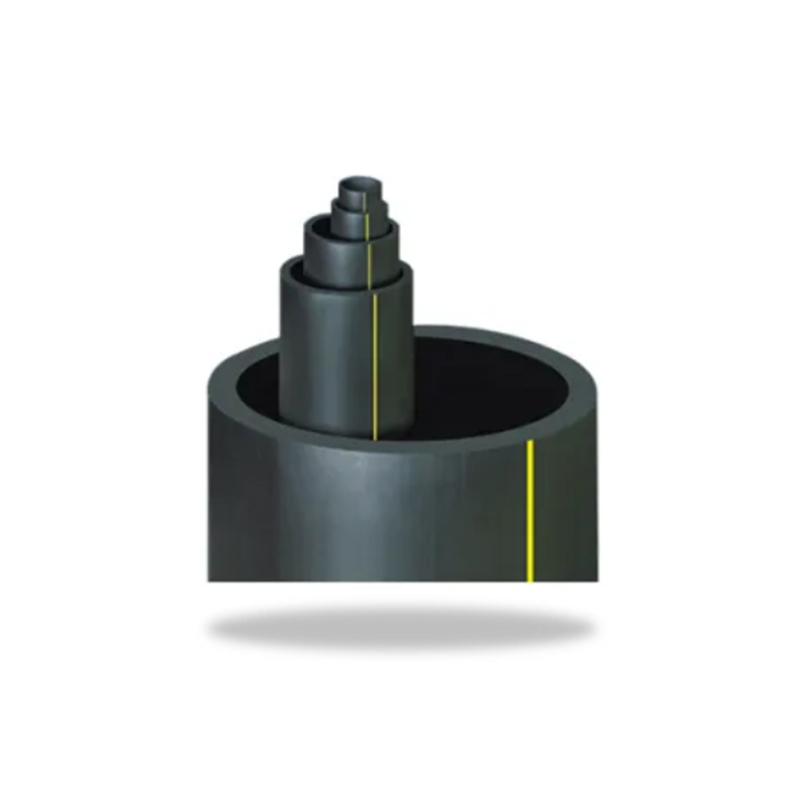

Co je PPR Pipework a proč na tom záleží

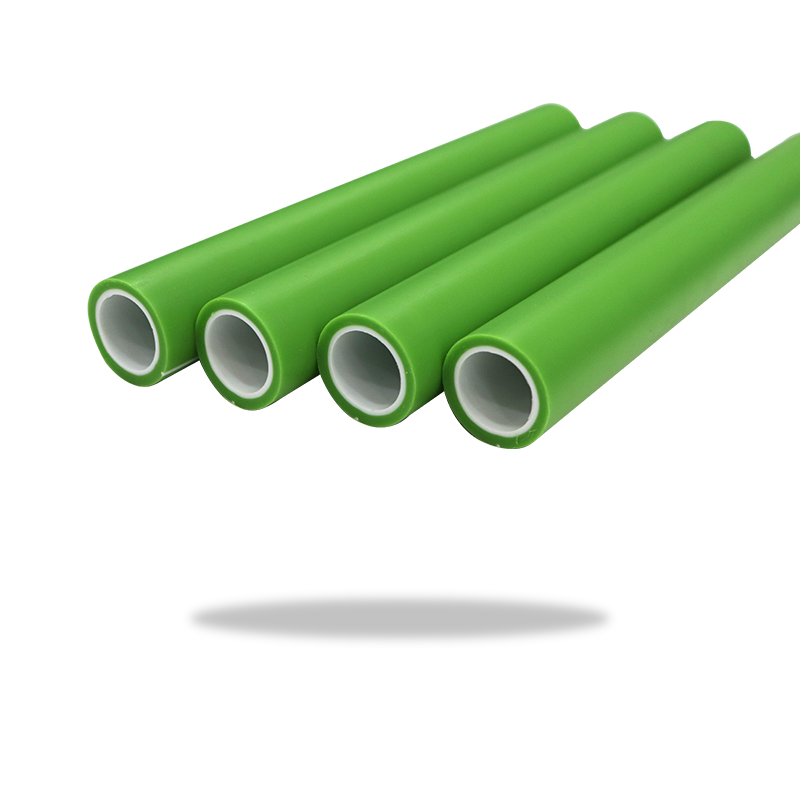

PPR potrubí se týká vodovodních systémů vyrobených z polypropylénového náhodného kopolymeru (PPR), termoplastického materiálu, který se stal preferovaná volba pro obytné a komerční systémy zásobování vodou po celém světě . Tento potrubní systém využívá tepelné tavné svařování k vytvoření trvalých, nepropustných spojů bez nutnosti použití lepidel, tmelů nebo mechanických spojů. Trubky PPR nabízejí výjimečnou chemickou odolnost, tepelnou stabilitu až do 95 °C pro nepřetržitý provoz a životnost přesahující 50 let za normálních podmínek .

Molekulární struktura materiálu kombinuje tuhost polypropylenu s flexibilitou náhodných kopolymerů, což vede k trubkám, které odolávají korozi, usazování vodního kamene a růstu bakterií. Na rozdíl od tradičního kovového potrubí si potrubí PPR udržuje kvalitu vody bez vyplavování kovových iontů nebo chemikálií, takže je zvláště vhodné pro rozvody pitné vody. Účinnost instalace je výrazně vyšší než u konvenčních systémů tavné svařování trvá pouze 5-10 sekund na spoj a vyžadující minimální specializované školení.

Technické specifikace a vlastnosti materiálu

Pochopení technických vlastností potrubí PPR je nezbytné pro správný návrh systému a výběr aplikace:

Hodnoty tlaku a teploty

Trubky PPR jsou klasifikovány podle jejich tlakového čísla (PN), které udává maximální provozní tlak při 20°C. Běžné klasifikace zahrnují PN10, PN16, PN20 a PN25, odpovídající pracovní tlaky 1,0, 1,6, 2,0 a 2,5 MPa . Vztah mezi teplotou a tlakem sleduje odlehčovací křivku: při 70 °C potrubí PN20 bezpečně funguje při přibližně 1,0 MPa, zatímco při 95 °C by nemělo překročit 0,6 MPa.

Materiál si zachovává strukturální integritu v širokém rozsahu teplot od -10 °C do 95 °C pro nepřetržitý provoz. Krátkodobá expozice do 110°C je přípustná pro omezená doba nepřesahující 100 hodin ročně . Tato tepelná stabilita činí potrubí PPR vhodné jak pro rozvody studené vody, tak pro cirkulační systémy teplé vody, včetně aplikací nízkoteplotního sálavého vytápění.

Fyzikální a mechanické vlastnosti

PPR vykazuje hustotu 0,89-0,91 g/cm³ , díky čemuž je lehčí než voda a výrazně snazší manipulace než kovové alternativy. Pevnost materiálu v tahu se pohybuje v rozmezí 25-35 MPa, s modulem pružnosti přibližně 800-1000 MPa při 20°C. Koeficient tepelné roztažnosti je poměrně vysoký při 0,15 mm/m·K , vyžadující náležitou toleranci pro expanzní smyčky nebo kompenzační armatury na dlouhých trasách přesahujících 10 metrů.

Tepelná vodivost PPR je pozoruhodně nízká, přibližně 0,24 W/m·K 1/300 oproti měděnému potrubí . Tato vlastnost poskytuje přirozenou izolaci proti tepelným ztrátám v teplovodních systémech a zabraňuje kondenzaci na potrubí studené vody bez dodatečné izolace v mnoha aplikacích.

| Klasifikace potrubí | Tlak při 20 °C (MPa) | Tlak při 70 °C (MPa) | Typická aplikace |

|---|---|---|---|

| PN10 | 1.0 | 0.5 | Studená voda, drenáž |

| PN16 | 1.6 | 0.8 | Bytová studená/teplá voda |

| PN20 | 2.0 | 1.0 | Komerční teplá voda |

| PN25 | 2.5 | 1.25 | Vysokotlaké systémy |

Profil chemické odolnosti

Potrubí PPR vykazuje vynikající odolnost vůči širokému spektru chemikálií, které se běžně vyskytují ve vodních systémech. Materiál není ovlivňován kyselinami a zásadami v rozmezí pH 2-12, chlorovaná voda do 5 ppm zbytkového chlóru a většina organických rozpouštědel za normálních teplot. Tato chemická inertnost zajišťuje, že kvalita vody zůstává bez kompromisů po celou dobu životnosti systému, bez kovové chuti nebo problémů se změnou barvy, které trápí instalace z mědi nebo pozinkované oceli.

Metody instalace a doporučené postupy

Správné instalační techniky jsou zásadní pro dosažení spolehlivosti a dlouhé životnosti, které jsou potrubní systémy PPR navrženy:

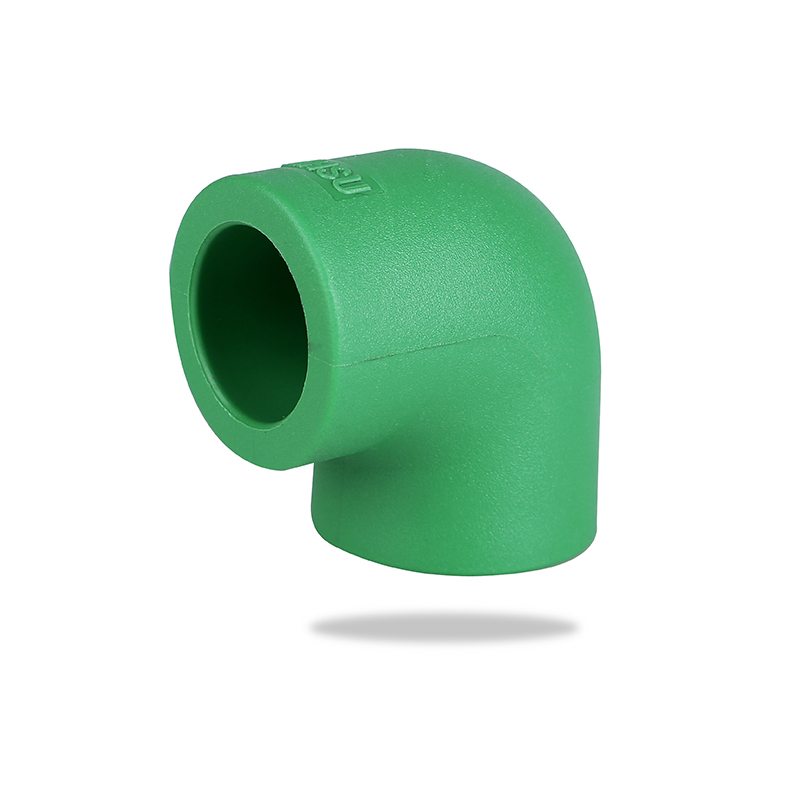

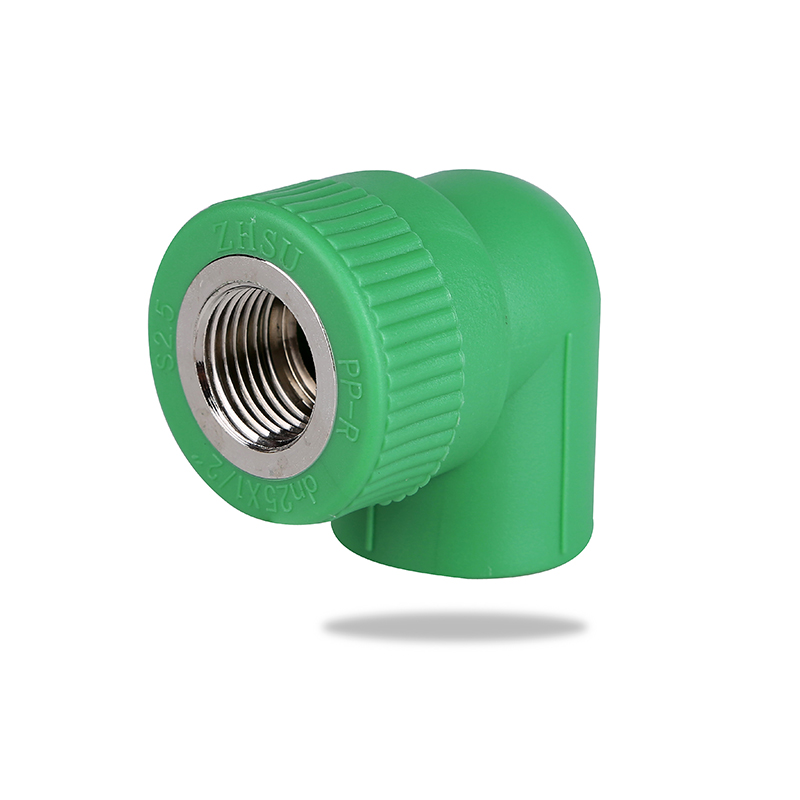

Proces tepelného tavného svařování

Hrdlové tavné svařování je standardní způsob spojování trubek PPR do průměru 110 mm. Proces vyžaduje specializovaný topný nástroj s řízeným nastavením teploty při 260 ± 10 °C . Instalace probíhá v přesném pořadí: trubky a tvarovky se současně ohřívají po určitou dobu na základě průměru – obvykle 5 sekund pro trubky 20 mm a až 40 sekund pro trubky 110 mm. Po zahřátí jsou součásti okamžitě spojeny pevným tlakem a drženy v klidu během doby chlazení.

Mezi kritické parametry pro úspěšnou fúzi patří:

- Doba ohřevu: Nedostatečné zahřívání brání správné molekulární vazbě, zatímco přehřívání zhoršuje vlastnosti materiálu

- Hloubka vložení: Trubky musí být vloženy do označených indikátorů hloubky, aby byla zajištěna dostatečná oblast svaru

- Doba chlazení: Spoje musí zůstat neporušené po dobu minimálně 2 minut u malých průměrů a až 8 minut u velkých trubek

- Zarovnání: Úhlové vychýlení by nemělo přesáhnout 2 stupně, aby se zabránilo koncentraci napětí

Řezání a příprava trubek

Čisté, čtvercové řezy jsou nezbytné pro spoje bez netěsností. Profesionální montéři používají specializované PPR řezačky trubek, které produkují kolmé řezy bez deformace stěny trubky. Po řezání musí být vnější vrstva konců trubek oškrábána nebo oholena, aby se odstranila oxidovaná povrchová vrstva, a fitinky musí být očištěny isopropylalkoholem, aby bylo zajištěno fúzní povrchy bez kontaminace . Jakýkoli tuk, vlhkost nebo nečistoty naruší integritu spoje.

Požadavky na podporu a opravy

Vzhledem k charakteristikám tepelné roztažnosti PPR je kritická správná vzdálenost podpěr. Horizontální potrubí vyžaduje podpěry při intervaly 10násobku průměru potrubí pro studenou vodu a 8násobku pro teplou vodu , s maximálním rozestupem nepřesahujícím 1,2 metru. Vertikální trubky potřebují podporu každé 2 metry. Kompenzace expanze musí být zajištěna pro dlouhé trasy přes expanzní smyčky, offsety nebo pružné spojky. Rovný běh, při kterém dojde ke změně teploty o 50 °C, se přibližně roztáhne 7,5 mm na metr délky .

Postupy tlakového testování

Po dokončení instalace musí systémy projít hydrostatickou tlakovou zkouškou před ukrytím nebo uvedením do provozu. Standardní testovací protokol zahrnuje natlakování 1,5násobek jmenovitého pracovního tlaku systému po dobu 1 hodiny , při kterém není přípustný pokles tlaku překračující 0,05 MPa. Sekundární test při 1,15násobku pracovního tlaku po dobu 2 hodin ověřuje dlouhodobou integritu spoje. Testování by mělo probíhat při stabilní okolní teplotě, protože teplotní výkyvy mohou způsobit změny tlaku, které nesouvisejí s netěsností systému.

Výhody oproti tradičním potrubním materiálům

Potrubí PPR nabízí mnohonásobný výkon a ekonomické výhody ve srovnání s konvenčními instalatérskými materiály:

Odolnost proti korozi a vodnímu kameni

Na rozdíl od kovových trubek je PPR zcela imunní vůči elektrochemické korozi, galvanickému působení a hromadění minerálních usazenin. Terénní studie 20 let starých instalací ukazují nulové zmenšení vnitřního průměru , zatímco u galvanizovaných ocelových trubek za stejných podmínek došlo k 30-50% snížení průtokové kapacity v důsledku rzi a usazování vodního kamene. To udržuje stálý tlak vody a průtok po celou dobu životnosti systému.

Efektivita instalace a mzdové náklady

Tepelné tavné svařování eliminuje potřebu doby řezání závitů, pájení nebo vytvrzování lepidla, které vyžadují kovové nebo PVC systémy. Srovnávací instalační studie ukazují, že potrubí PPR vyžaduje O 40-60% kratší doba instalace než měděné potrubí a o 25–35 % méně než u ocelových závitových systémů. Lehká povaha PPR snižuje fyzickou námahu pro montéry – 6metrová trubka PN20 o délce 25 mm váží přibližně 1,2 kg ve srovnání s 6 kg u ekvivalentních měděných trubek.

Energetická účinnost a udržení tepla

Nízká tepelná vodivost PPR se promítá do měřitelných úspor energie v teplovodních systémech. Analýza tepelných ztrát ukazuje, že neizolované PPR potrubí ztrácí přibližně o 75 % méně tepla než měď za stejných podmínek. Pro typický obytný systém cirkulace teplé vody to může představovat roční úsporu energie ve výši 15-25 % ve srovnání s měděnými instalacemi, s dobou návratnosti 2-3 roky pouze v nákladech na energii.

Vlastnosti redukce šumu

PPR potrubí výrazně tlumí hluk proudění vody a účinky vodního rázu. Akustická měření ukazují, že systémy PPR pracují při hladiny zvuku o 15-20 decibelů nižší než měděné nebo ocelové potrubí při ekvivalentních rychlostech proudění. Tato akustická výhoda je zvláště cenná ve vícepodlažních obytných budovách a hotelech, kde může přenos hluku potrubím ovlivnit pohodlí obyvatel.

| Materiál | Životnost (roky) | Odolnost proti korozi | Doba instalace | Relativní náklady |

|---|---|---|---|---|

| PPR | 50 | Výborně | Rychle | $$ |

| Měď | 30-50 | Dobře | Mírný | $$$$ |

| Pozinkovaná ocel | 15-25 | Chudák | Pomalu | $$$ |

| PVC | 25-40 | Výborně | Mírný | $ |

Společné aplikace a návrh systému

Potrubí PPR slouží různým aplikacím v obytných, komerčních a průmyslových sektorech:

Bytové vodovodní systémy

V bytové výstavbě se PPR staly dominantní volbou pro rozvody teplé i studené vody. Typické použití obytných systémů 20 mm trubky pro jednotlivé větve zařizovacích předmětů, 25 mm pro koupelnové skupiny a 32 mm pro hlavní rozvody . Flexibilita materiálu ve směrování umožňuje efektivní návrh rozvržení s minimem tvarovek, což snižuje náklady na materiál a potenciální místa úniku.

Sálavé podlahové vytápění

Tepelné vlastnosti a flexibilita PPR jej činí zvláště vhodným pro instalace podlahového vytápění. Systémy typicky pracují při 40-60°C s rychlostmi proudění 0,3-0,5 m/s, což je v rozmezí optimálního výkonu PPR. Verze PPR s kyslíkovou bariérou zabraňují difúzi kyslíku, která by mohla korodovat součásti systému, čímž se prodlužuje celková životnost systému. Hustota instalace se obvykle pohybuje od 5-7 lineárních metrů potrubí na čtvereční metr podlahové plochy v závislosti na požadovaném tepelném výkonu.

Komerční a průmyslové aplikace

V komerčním prostředí slouží potrubí PPR hotelům, nemocnicím, školám a kancelářským budovám se spolehlivým výkonem. Průmyslové aplikace zahrnují chemická zpracovatelská zařízení, kde chemická odolnost PPR poskytuje výhody oproti kovovým systémům, zejména při manipulaci s deionizovanou vodou, určitými kyselinami a zásadami. Zařízení na zpracování potravin využívají PPR jeho hygienické vlastnosti a snadné čištění s hladkým vnitřním povrchem zabraňujícím bakteriální kolonizaci.

Závlahové a zemědělské systémy

Zemědělské aplikace těží z odolnosti PPR vůči hnojivům, pesticidům a různé kvalitě vody. Odolnost materiálu vůči UV záření při správném složení umožňuje exponované venkovní instalace s minimální degradace během 20 let provozu . Systémy kapkové závlahy, řízení klimatu ve skleníku a systémy napájení hospodářských zvířat využívají PPR pro jeho odolnost a nízké nároky na údržbu.

Normy kvality a požadavky na certifikaci

Zajištění kvality v potrubí PPR závisí na dodržování mezinárodních norem a správném ověření materiálu:

Soulad s mezinárodními standardy

Trubky a tvarovky PPR musí odpovídat různým mezinárodním normám v závislosti na trhu. ISO 15874 poskytuje komplexní specifikace pro potrubní systémy PPR, které zahrnují rozměry, vlastnosti materiálů a požadavky na testování. Evropské normy EN 15874 jsou v souladu se specifikacemi ISO a zároveň přidávají regionální požadavky. Německá norma DIN 8077/8078 stanoví přísná kvalitativní kritéria široce uznávaná jako průmyslová měřítka. Výrobky splňující tyto normy podléhají přísné testování včetně odolnosti vůči tlaku, tepelnému cyklování a dlouhodobému hodnocení pevnosti .

Klasifikace jakosti materiálu

Materiály PPR jsou klasifikovány do tří hlavních tříd na základě výkonnostních charakteristik. Typ 1 (PPH) představuje základní homopolymer, typ 2 (PPB) označuje blokový kopolymer a typ 3 (PPR) označuje nahodilý kopolymer – preferovaný typ pro instalatérské aplikace. Kvalitní trubka PPR by měla mít jasné označení výrobce, rozměrový poměr (SDR), tlaková třída, datum výroby a shoda se standardy . Absence řádného označení naznačuje nestandardní produkty, které nemusí splňovat specifikace výkonu.

Certifikační a testovací protokoly

Renomovaní výrobci udržují certifikace třetích stran od uznávaných orgánů. Mezi běžné certifikace patří NSF-61 pro součásti systému pitné vody, potvrzující, že materiály nevyluhují škodlivé látky. Certifikace DVGW od německé organizace pro technické normy představuje jeden z nejpřísnějších schvalovacích procesů vyžadující rozsáhlé testování a pravidelné tovární audity. Tyto certifikace poskytují záruku bezpečnosti produktu a spolehlivosti výkonu.

Úvahy o údržbě a odstraňování problémů

Zatímco potrubí PPR vyžaduje ve srovnání s kovovými systémy minimální údržbu, určitá hlediska zajišťují optimální dlouhodobý výkon:

Místa rutinní kontroly

Pravidelné vizuální kontroly by se měly zaměřit na exponované části, zejména na opěrné body a spoje. Mezi známky napětí patří změna barvy, deformace nebo neobvyklé prověšení mezi podporami. Správně nainstalované systémy ukazují žádné viditelné stresové bělení nebo popraskání u fúzních spojů. Podpěrné konzoly by měly být zkontrolovány na těsnost bez nadměrného stlačení, které může deformovat potrubí a omezit průtok.

Běžné vady instalace a náprava

Nejčastější problém v systémech PPR pramení z nesprávného tavného svařování. U slabých spojů může dojít k pomalým netěsnostem měsíce nebo roky po instalaci, protože tepelné cykly namáhají vadné spoje. Oprava vyžaduje vyříznutí vadného spoje a vytvoření nového tavného spoje podle správných postupů. Na rozdíl od závitových nebo svěrných šroubení nelze spoje PPR dotahovat ani nastavovat – vadné spoje je nutné zcela vyměnit.

Proplachování a čištění systému

Nové PPR systémy by měly být před uvedením do provozu důkladně propláchnuty, aby se odstranily zbytky z instalace a zbytky po svařování. Splachovací rychlosti by měly dosáhnout minimálně 1,5 m/s pro účinné čištění . Na rozdíl od kovových trubek, PPR nevyžaduje chemické čištění nebo odvápnění. Pokud dojde ke kontaminaci, hladký vnitřní povrch umožňuje snadnou obnovu pomocí jednoduchého opláchnutí vodou bez agresivních chemikálií, které by mohly znehodnotit jiné materiály potrubí.

Strategie ochrany proti zamrznutí

Zatímco PPR vykazuje lepší mrazuvzdornost než tuhé plasty díky své mírné pružnosti, mrznoucí voda může stále způsobit poškození. Potrubí vystavené teplotám pod bodem mrazu by mělo být vypuštěno nebo chráněno izolací a otápěním. PPR obvykle vydrží 1-2 cykly zmrazení bez prasknutí , ale opakované zmrazování zkracuje životnost. V chladném klimatu jsou požadavky na izolaci pro PPR méně přísné než pro měď kvůli nižší tepelné vodivosti, která obvykle vyžaduje 50-60 % tloušťky izolace potřebné pro kovové trubky.

Analýza nákladů a ekonomické úvahy

Hodnocení ekonomiky potrubí PPR vyžaduje prozkoumání jak počátečních investic, tak nákladů životního cyklu:

Náklady na materiál a instalaci

Náklady na materiál potrubí PPR se obvykle pohybují od 1,50 – 4,00 $ za lineární metr pro běžné obytné velikosti (20-32mm PN20), liší se podle regionu a výrobce. Srovnatelné měděné potrubí stojí 6-12 USD za metr, což představuje 60-75% úsporu materiálu. Pokud jsou zahrnuty instalační práce, celkové náklady na instalaci systémů PPR jsou přibližně o 40–50 % nižší než u mědi ao 20–30 % nižší než u oceli, přestože vyžadují specializované fúzní zařízení.

Srovnání nákladů životního cyklu

Ekonomická výhoda PPR se zvýrazní při zvažování nákladů životního cyklu. Systémy kovových trubek obvykle vyžadují výměnu nebo větší opravy během 20–30 let kvůli korozi, zatímco systémy PPR fungují bezúdržbově 50 let za normálních podmínek . Odstranění poruch souvisejících s korozí zabraňuje poškození vodou, což představuje nejdražší aspekt selhání vodovodního systému. Údaje z pojišťovnictví naznačují, že poruchy instalatérských prací způsobují průměrné náklady na opravy ve výši 5 000 až 15 000 USD na nehodu, když dojde k poškození konstrukce.

Výpočty energetických úspor

U teplovodních systémů generují izolační vlastnosti PPR měřitelné úspory energie. Typický 100metrový obytný systém cirkulace teplé vody v PPR ušetří přibližně 1 500-2 500 kWh ročně ve srovnání s neizolovanou mědí , což odpovídá nákladům na energii 150–250 USD při typických sazbách za elektřinu. Během období 30 let mohou kumulativní úspory energie překročit počáteční rozdíl v nákladech systému mezi PPR a měděnými instalacemi.

Dopad na životní prostředí a udržitelnost

Potrubí PPR představuje výhody i úvahy z hlediska životního prostředí:

Výrobní ekologická stopa

Výroba PPR vyžaduje podstatně méně energie než výroba kovových trubek. Srovnávací studie hodnocení životního cyklu ukazují, že výroba potrubí PPR vytváří přibližně o 40 % nižší emise CO2 na kilogram než při výrobě měděných trubek . Nižší hmotnost PPR také snižuje požadavky na přepravní energii – standardní přepravní kontejner dokáže přepravit 3-4krát více lineárních metrů PPR trubek ve srovnání s ekvivalentními měděnými produkty.

Recyklovatelnost a správa na konci životnosti

PPR je teoreticky recyklovatelný, i když praktická recyklační infrastruktura zůstává v mnoha regionech omezená. Čistý odpad PPR z výroby lze znovu zpracovat, ale recyklace po spotřebiteli čelí problémům kvůli kontaminaci a logistice sběru. To znamená dlouhá životnost materiálu poptávka po recyklaci zůstává relativně nízká protože většina instalovaných systémů ještě nedosáhla konce své životnosti. Při ukládání na skládky je PPR chemicky inertní a nevyluhuje škodlivé látky, i když přetrvává bez biologického rozkladu.

Kvalita vody a dopad na zdraví

Chemická inertnost PPR zajišťuje, že nedochází k vyplavování kovových iontů, což eliminuje obavy z kontaminace mědí nebo olovem přítomné v kovových systémech. Materiál nepodporuje růst bakterií na vnitřních površích a jeho hladký vývrt odolává tvorbě biofilmu. Testování podle norem NSF-61 to potvrzuje PPR nepřispívá do pitné vody žádnými zjistitelnými kontaminanty , což z něj dělá jeden z nejbezpečnějších materiálů pro distribuci pitné vody ze zdravotního hlediska.

简体中文

简体中文