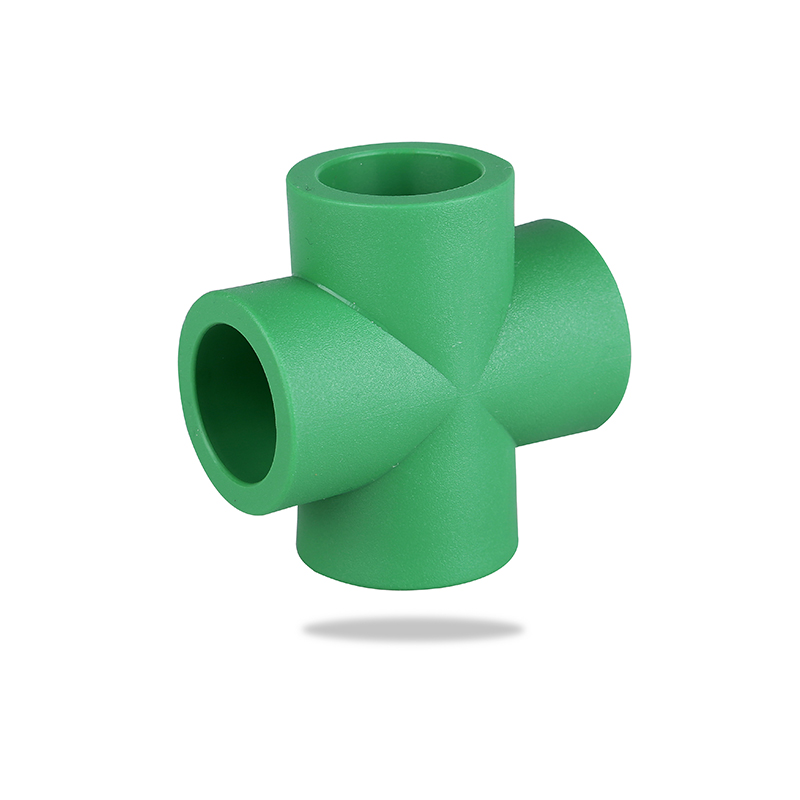

Proces výrobního procesu křížení PPR (polypropylen náhodný kopolymer) zahrnuje několik kritických kroků, které zajišťují konzistentní kvalitu a spolehlivost. PPR kříží jsou klíčové komponenty v systémech instalatérských a potrubí a udržování jejich kvality je nezbytné pro prevenci netěsností, zajištění trvanlivosti a poskytování spolehlivého výkonu v průběhu času. Zde je přehled o tom, jak výrobní proces zajišťuje tyto vlastnosti:

Výběr materiálu: Kvalita křížení PPR začíná výběrem pryskyřice polypropylenového náhodného kopolymeru s vysokým stupněm. Tato pryskyřice by měla mít příslušnou molekulární strukturu a index toku taveniny, aby poskytoval požadované mechanické vlastnosti, jako je vysoká nárazová odolnost, flexibilita a chemická odolnost. Additivy a stabilizátory: Pro zvýšení výkonu PPR křížů, může být smíchána s aditivami, jako jsou UV stabilizátory, antioxidanty a barevné látky. Tyto přísady pomáhají zabránit degradaci expozice UVR, tepelné oxidace a dalších faktorů prostředí, což zajišťuje konzistentní kvalitu a dlouhověkost.

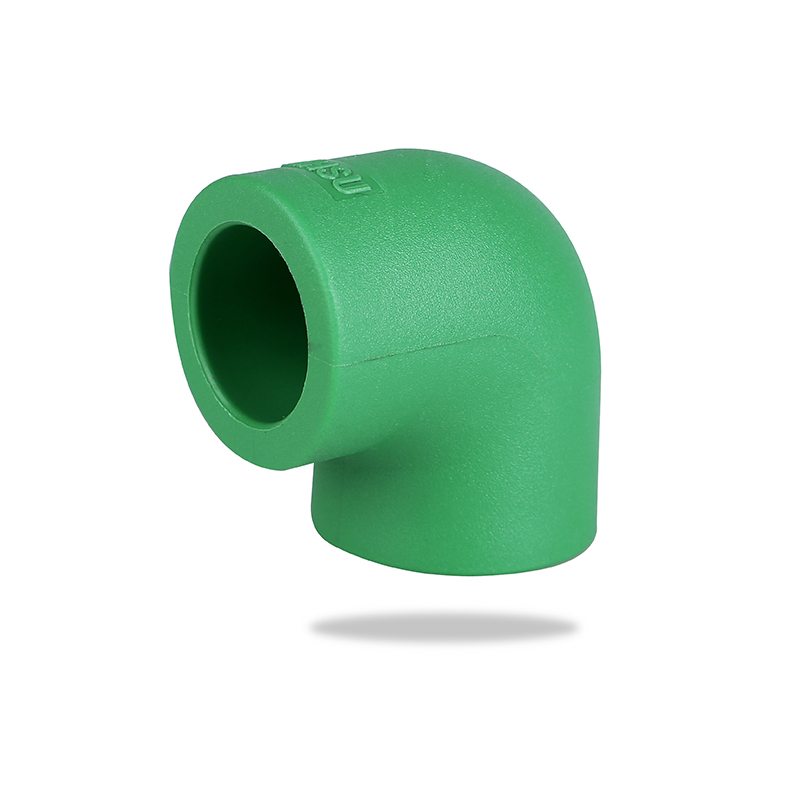

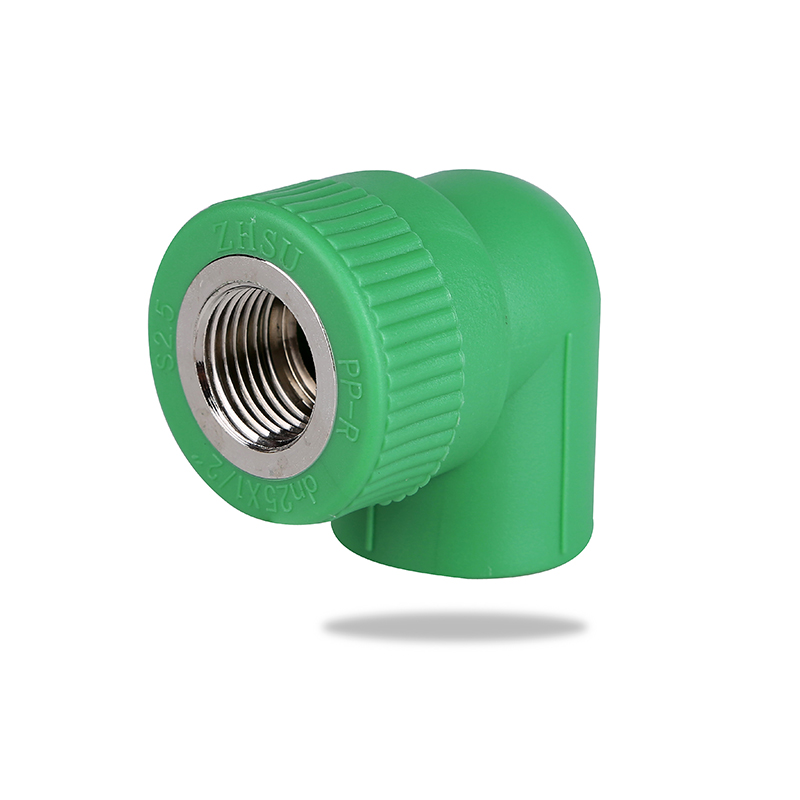

Injekční lisování: PPR kříže se obvykle vyrábějí pomocí procesu lisování vstřikování, který je vysoce přesný a je schopen produkovat komplexní tvary s těsnými tolerancemi. Proces zahrnuje zahřívání pryskyřice PPR do roztaveného stavu a poté ji vstříkne do dutiny formy navržené ve tvaru křížového montáže. Klíčové formovací podmínky: klíčové parametry, jako je teplota, tlak a doba chlazení, jsou během lisování pečlivě kontrolovány, aby se zajistila konzistentní tloušťka stěny, hladké povrchy a rozložení jednotného materiálu. Správná kontrola těchto parametrů minimalizuje defekty, jako je deformace, smršťování nebo vnitřní napětí, které by mohly ohrozit kvalitu montáže. Automované systémy: Moderní injekční stroje často používají automatizované systémy, které udržují konzistentní podmínky po celou dobu výrobního běhu. Automatizace pomáhá snižovat lidskou chybu a zajišťuje, že každá dávka splňuje stejné vysoké standardy.

Precizní design plísní: Konstrukce a kvalita formy hrají klíčovou roli při produkci křížení PPR s konzistentními rozměry a vlastnostmi. Formy se vyrábějí s vysokou přesností, což zajišťuje, že každé křížové montáž má stejný tvar, velikost a tloušťku stěny. Údržba pramenů: Formy podléhají pravidelné kontrole a údržbě, aby se zabránilo vadám, jako jsou otřepy, záblesk nebo nesprávně vyrovnání. Zajišťuje, že povrchová úprava kování zůstává hladká a bez nedokonalostí, která je kritická pro reluzivní těsnění a integritu kloubů.

Kontrola kvality v procesu (IPQC): Během výroby se kontroly kontroly kvality provádějí v různých fázích, aby se monitorovala konzistence PPR křížů. Tyto kontroly mohou zahrnovat vizuální kontroly, měření rozměru a kontroly hmotnosti, aby se zajistilo dodržování specifikací. Testování hydrostatického tlaku: Po formování jsou PPR kříže podrobeny testování hydrostatického tlaku, aby se zajistilo, že vydrží jmenovitý tlak bez úniku nebo selhání. Tento test simuluje podmínky v reálném světě a pomáhá identifikovat jakékoli slabé body nebo defekty. Testy odolnosti vůči a ohybové síle: PPR kříže jsou testovány na nárazovou odolnost a pevnost v ohybu, aby se zajistilo, že dokážou odolávat mechanickým napětím a změnám tlaku. Tyto testy pomáhají zaručit, že armatury budou spolehlivě provádět v různých aplikacích.

Testování tepelných cyklování: PPR kříže mohou podstoupit testy tepelného cyklování, kde jsou opakovaně vystaveny extrémním teplotám, aby se vyhodnotila jejich odolnost vůči tepelné roztažení a kontrakci. Tím je zajištěno, že armatury se nepracují ani deformují při kolísách teploty. Odolnost proti praskání na praskání: Odolnost materiálu PPR vůči environmentálnímu napětí je testována, aby se zajistilo, že zůstává neporušená při různých zátěžích a podmínkách environmentálních podmínek. Kompletní design (CAD) a počítačově podporovaná výroba (CAM): CAD a CAM se používají k navrhování plísků a procesů výroby. Tím je zajištěno, že armatury jsou vyráběny s vysokou přesností, snižují variabilitu a defekty. Automatizované systémy upravují parametry, jako je rychlost injekce, tlak a doba chlazení, aby se udržela uniformita a zabránila vadám.

Proces výrobního procesu křížení PPR zahrnuje pečlivý výběr vysoce kvalitních surovin, přesné vstřikování, přísnou kontrolu kvality a pokročilé výrobní technologie. Tím, že dodržují tyto procesy a standardy, výrobci zajišťují, že kříže PPR jsou spolehlivé, odolné a konzistentní v kvalitě, uspokojují potřeby různých instalatérských a potrubních aplikací.

简体中文

简体中文